Das neunte der UN-Nachhaltigkeitsziele beinhaltet Ambitionen für „Industrie, Innovation und Infrastruktur”. Im Detail lautet es: „Eine widerstandsfähige Infrastruktur aufbauen, breitenwirksame und nachhaltige Industrialisierung fördern und Innovationen unterstützen.“ Um eine Form der nachhaltigen Industrialisierung ging es auch am Montagabend im Kupferbau. Dort stellte Prof. Dr. Lars Angenent vom Geo- und Umweltforschungszentrum (GUZ) in seinem Studium-Generale-Vortrag eine Methode vor, um Abgase zu ‚recyclen‘.

Das Konzept des Carbon Capture, bei dem Kohlenstoffdioixd aus Abgasen oder Umgebungsluft im Boden eingelagert wird, ist mittlerweile weitläufig bekannt. Allerdings gibt es beim Carbon Capture neben dem Prinzip der Speicherung (engl. storage, daher CCS) auch das der Nutzung (engl. usage, daher CCU). Während das CCS in den letzten Jahren viel mediale Aufmerksamkeit bekommen hat, ist beim Thema Carbon Capture vom CCU bislang kaum die Rede. Dabei ist CCS aktuell noch sehr kontrovers – CCU hingegen völlig unumstritten und bereits gängige Praxis. Die klassische Verfahrensweise des CCS besteht darin, industrielle Abgase (carbon) einzufangen (capture) und an Land oder im Meeresboden in bis zu 1700 Metern Tiefe zu versenken – meist über bereits bestehende Rohre wie etwa von Bohrinseln.

Die wohl etwas neuere Verfahrensweise ist die des Direct Air Capture (DAC). Dabei filtern große Ventilatoren das Kohlendioxid aus der Luft, welches an Ort und Stelle in tiefe Gesteinsschichten gepresst wird. Beide Technologien stehen in der Kritik und sind in Deutschland noch nicht erlaubt. Eingefangenes CO2, das im Meeresboden versenkt wird, muss gelagert und transportiert werden, was ebenfalls Emissionen verursacht. Darüber hinaus warnt das Umweltbundesamt auch vor den hohen Risiken des Speicherungsverfahrens.

Beim DAC hingegen steht dagegen weniger die Sicherheit und mehr die Effektivität in der Kritik und noch mehr als beim Speichern von Abgasen der immense Stromverbrauch. Zudem warnen Umweltschützer vor einem falschen Sicherheitsgefühl bezüglich unseres Emissionsbudgets – besonders durch DAC, welches bislang weltweit nur 10.000 Tonnen CO2 aus der Luft filtert. Laut Deutscher Welle hat eine Studie ergeben, dass das Einfangen der zehnfachen Menge lediglich 1 Prozent der jährlichen globalen Emissionen abdecken und das aktuelle Stromangebot überschreiten würde.

Überblick über das Vortragsthema

Prof. Dr. Lars Angenent stellte am Montag daher in seinem Vortrag The Next Generation of Novel Technologies: Gas Fermentation to convert carbon monoxide to chemicals and fuels die Methode der Nutzung von Kohlenmonoxid vor. Diese findet bislang hauptsächlich im Labor statt, was wohl auch die geringe mediale Aufmerksamkeit erklärt. Angenent arbeitet am GUZ und leitet dort eines von drei Laboren, die Teil einer biotechnologischen Arbeitsgruppe sind. Deren Forschungsgebiet ist auch Teil des Vortrags. Wie der Titel schon verrät, geht es um das Verwenden von Abgasen, um daraus mithilfe von Mikroorganismen andere Stoffe zu gewinnen. Allerdings nicht nur Chemikalien und Treibstoff, sondern auch Erdgas und Lebensmittel.

Aber der Reihe nach. Angenent beginnt mit den vier Grundannahmen für die Industrie der Zukunft:

- No more coal, natural gas, and oil

- Plenty of renewable electric power at a low price

- Steel and cement will still be produced

- But, where is the rest of the carbon coming from to produce chemicals?

Das Problem: Wenn wir weder Kohle noch Öl fördern, können wir auch keine organischen, also kohlenstoffbasierten Chemikalien mehr herstellen. Und selbst wenn wir alle industriellen Prozesse so klimaneutral wie möglich gestalten, werden die Zement- und Stahlproduktion noch einiges an Emissionen verursachen. Die Lösung des CCU: Die kohlenstoffhaltigen Abgase der Industrie nutzen zur Herstellung u.a. von Chemikalien mithilfe bakterieller Fermentation, also Gärung.

Gewinnung von Ethanol und Kraftstoffen

Um zu verdeutlichen, wie dieser mikrobielle Prozess funktioniert, erklärt Angenent zunächst die Funktionsweise einer Biogasanlage: Ein Ausgangsstoff (Substrat) wird von Bakterien in einem Gärungsprozess zersetzt, wobei Fermentationsgase entstehen. Ganz ähnlich verhält sich das auch bei der Gasfermentation, also der Gärung kohlenstoffhaltiger Abgase unter Zugabe von Wasserstoff: In einem Bioreaktor (einem luftdicht verschlossenen Behältnis aus Glas oder Metall) wird dieses Gemisch, das sog. Synthesegas, von speziellen Bakterien erst zu einem Acetat umgewandelt (Acetate sind Formen der Essigsäure) und dann zu Ethanol.

Für die Gewinnung des Synthesegases können nicht nur industrielle Abgase verwendet werden, sondern auch Lebensmittelabfälle. Einerseits über Biogasanlagen, andererseits auch über Vergasungsanlagen. Dort werden die Pflanzenreste unter enormer Hitze und Druck zu Wasserstoff, Kohlenmonoxid und Kohlendioxid vergast.

Über andere chemische Prozesse kann man in einem weiteren Bioreaktor die Kette an Kohlenstoffatomen des Ethanols (C2OH6) verlängern und somit Kraftstoffe wie Diesel gewinnen. Ethanol lässt sich allerdings auch direkt als Treibstoff(anteil) verwenden, oder, genauso wie Essigsäuereester (Acetate), bereits zur Lebensmittelproduktion. Die Gasfermentation kann sogar einen wesentlichen Beitrag zur globalen Lebensmittelversorgung leisten. Dafür geht der Umweltingenieur in den zweiten Teil seines Vortrags über.

Bild: Engin Akyurt auf Unsplash

Gewinnung von Methan

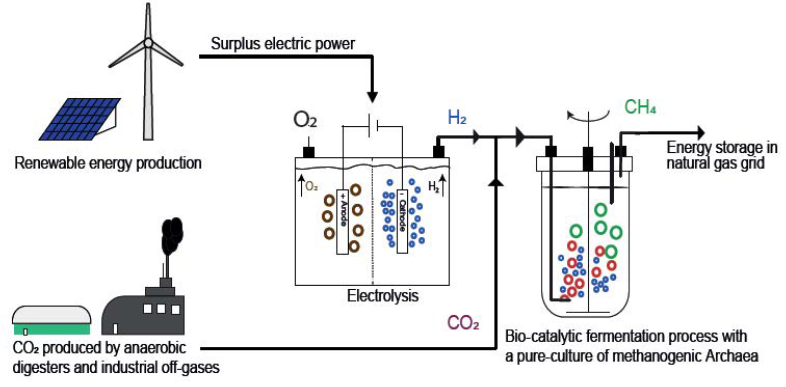

Während es bislang um Carbon Capture industrieller Abgase ging, können auch die bereits erwähnten Biogasanlagen eine Rolle spielen. Bei Biogasanalagen wird das entstehende Gasgemisch meistens direkt für Strom, Wärme oder als Kraftstoff weiterverwertet. Man kann es allerdings auch auftrennen in Methan und CO2. Das Methan lässt sich zwar weiterhin verheizen, aber das CO2 wäre wieder ein Abfallprodukt. Über die Gasfermentation könnte man dieses Abfallprodukt jedoch wieder weiterverwerten. Die läuft dann ein wenig anders ab:

Zunächst einmal muss man Wasser durch Elektrolyse in Sauer- und Wasserstoff trennen. In einem Bioreaktor wird dann der Wasserstoff gemeinsam mit CO2 zu Methan und Wasser fermentiert. Dazu braucht es lediglich das richtige Bakterium, genauer gesagt Methanothermobacter thermautotrophicus: Ein Einzeller, der es bei 65 Grad Celsius mehr als nur wohlig warm hat und Methan produzieren kann, daher der Name. Das Ergebnis der mikrobiellen Magie: Ein Gasgemisch, das zu über 97 Prozent aus Methan besteht, der Rest ist Wasserdampf. Im Reaktor selbst bleiben am Ende des Prozesses nur Wasser und Mikroben übrig.

Nützlich ist laut Angenent diese äußerst energieintensive Methangewinnung aus zwei Gründen. Erstens wird, je nach Herkunft des CO2, entweder Biogas effektiver genutzt oder industrielle Abgase werden recycelt. Zweitens wird das dadurch dazugewonnene nutzbare Gas natürlich an anderer Stelle eingespart. Somit könnte man die langfristig verbleibenden Einsatzstellen von Gas als Lieferant von Strom, Wärme und Mobilität mit Methan betreiben, ohne dabei zusätzliche CO2-Emissionen zu verursachen.

Zudem eigne sich diese Technologie auch hervorragend als Speichertechnologie: Während einer Überversorgung an Strom könne unter hohem Energieaufwand Kohlendioxid zu Methan umgewandelt werden und dieses bei einer Unterversorgung unter entsprechend hoher Energieerzeugung wieder zu CO2 verbrannt. So bleibe das Abfallprodukt nicht ungenutzt und durch die somit gewonnene Energie ließen sich jede Menge Ressourcen einsparen. Dies sei beispielhaft für eine Kreislaufwirtschaft, was er für die Lösung der Klimakrise als unabdingbar betrachtet.

Gewinnung von Hefe und Protein

Doch was ist mit der bereits erwähnten Lebensmittelversorgung? Dafür wird ein ähnliches Verfahren wie bei der Gewinnung von Methan angewandt. Zuerst wird wieder Wasser in Sauer- und Wasserstoff getrennt und dem Bioreaktor Wasserstoff und Kohlendioxid hinzugegeben, sowie Ammonium (beispielsweise aus Abwasser). Für die Fermentation sorgt wieder ein Bakterium, das das Synthesegas zu einem Acetat umwandelt.

Dieses Acetat wird zusammen mit dem Sauerstoff der Elektrolyse einem zweiten Bioreaktor, in dem Hefe- oder andere Pilze heranreifen, als Nährlösung hinzugegeben. Das Ergebnis ist eine Hefemasse mit einem Proteinanteil von 50 bis 60 Prozent. Dieses mikrobielle Protein kann wiederum die Basis bilden für die Herstellung vieler verschiedener Lebensmittel mithilfe von Hefe. Die Rede ist dann vom sog. Singular Cell Protein (SCP), da es von Einzellern stammt.

Dass das nicht nur reine Fiktion ist, sondern bereits auf industrieller Ebene geschieht, beweist Angenent anhand der britischen Firma Marlow Foods. Diese stellt die pflanzlichen Fleischersatzprodukte ihrer Marke Quorn bereits aus SCP her. Und auch die Gasfermentation findet bereits auf einer industriellen Skala statt, hierfür verweist er auf die Firma LanzaTech.

Bild: Anrirudh auf Unsplash

Angenent gibt zu, dass diese Form der Proteingewinnung äußerst energieintensiv ist. Er gibt jedoch auch zu bedenken, dass die Produktion tierischen Proteins wesentlich ineffizienter sei aufgrund des immens hohen Nitrat- und Landverbrauchs. Eine Kuh benötige Unmengen an Futtermittel und dieses wiederum Unmengen an Nitrat. Ein Bakterium benötigt lediglich Abgase, Ammoniak und Wasser. So könnte man ihm zufolge mit nur 2,5 Prozent der weltweit verbrauchten Energie sämtliche Menschen über das Verfahren versorgen, was sich Power to Protein nennt.

Der Umweltwissenschaftler wurde dieses Jahr für seine Forschung auf diesem Gebiet mit dem Leibniz-Preis ausgezeichnet und erhielt damit 2,5 Millionen Euro an Forschungsgeldern. Die Arbeitsgruppe um Angenent forscht weiterhin an der Optimierung der bakteriellen Fermentation, beispielsweise durch genetische Modifikation der Mikroben und Erforschung anderer Bakterienarten. Die weiteren Ergebnisse der Forschung dürfen wir also mit großer Spannung erwarten.

Beitragsbild: Lars Angenent